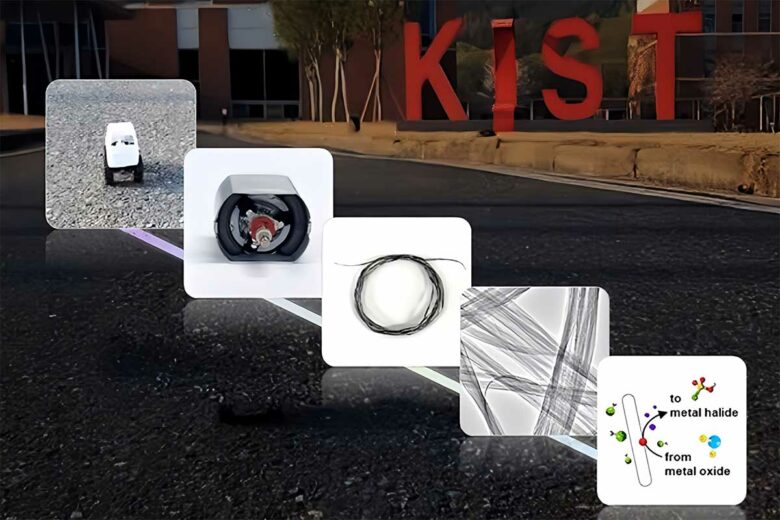

Alors que le monde connait une importante transition énergétique face à la montée en puissance des véhicules électriques, la technologie des moteurs électriques est amenée à évoluer. Pour répondre aux défis de performances et d’autonomie, les chercheurs travaillent d’arrache-pied dans l’objectif de concevoir des blocs électriques plus avancés. C’est le cas notamment d’une équipe coréenne du KIST qui a mis au point un moteur de nouvelle génération. Sa particularité réside dans le fait qu’il utilise un bobinage à base de fil de nanotubes de carbone (CNT) mesurant 0,3 millimètre d’épaisseur. En se focalisant sur cette technologie, les chercheurs asiatiques espèrent réduire l’utilisation du cuivre dans les véhicules électriques et les eVTOL.

Une conception prometteuse

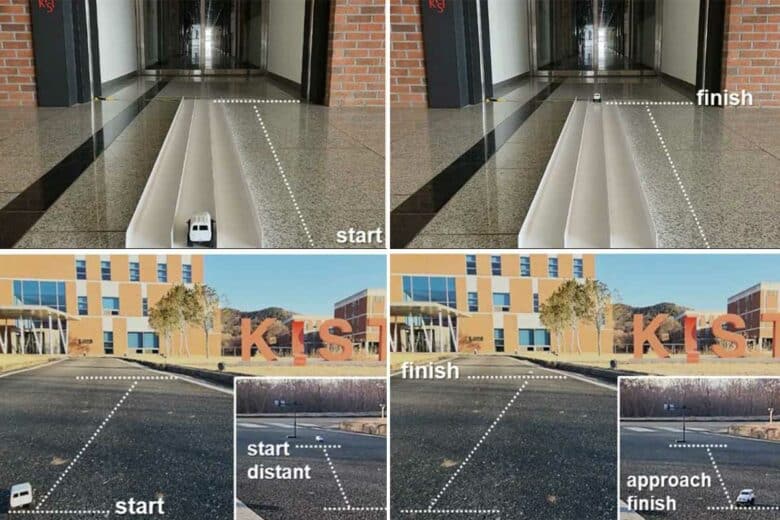

En effet, l’avantage de cette nouvelle conception est qu’elle réduit considérablement le poids. En plus d’être léger, le gain en termes de poids étant d’environ 25 %, le fil de CNT possède une conductivité électrique brute satisfaisante, plus précisément de 7,7 mégasiemens par mètre. Certes, on est loin des 59 mégasiemens par mètre du cuivre, mais les universitaires estiment que leur invention est susceptible de changer la donne en matière de motorisation électrique. Une conception plus légère permettrait d’améliorer les performances générales. Cela contribuerait à l’optimisation de l’accélération grâce à une montée en régime plus rapide. De cette façon, le couple serait plus élevé et les pertes énergétiques moins importantes.

Un procédé de fabrication innovant

Grâce à la réduction de la charge thermique, il serait possible de recourir à un système de refroidissement plus compact, et donc plus léger. Dans l’ensemble, les véhicules dotés de la technologie pourraient avoir une meilleure autonomie. De plus, leur batterie aurait une meilleure longévité. Pour concevoir les fils ultraflexibles baptisés CSCEC (Core-Sheath Composite Electric Cables), les scientifiques coréens ont adopté un procédé de fabrication appelé LAST (Lyotropic Liquid Crystal-Assisted Surface Texturing). Ils ont utilisé des cristaux liquides lyotropes qu’ils ont ensuite rincés chimiquement pour se débarrasser des impuretés. Avec cette technique, ils ont également pu éviter l’agglomération des CNT en les séparant efficacement.

Quelques bémols

Fait intéressant, le procédé LAST a augmenté la conductivité électrique de 130 %. Sa mise en œuvre assurerait également des performances stables sur le long terme. Quoi qu’il en soit, comme indiqué plus haut, la conductivité électrique du fil demeure nettement inférieure à celle du cuivre. Le prototype de moteur que les chercheurs ont créé a atteint un régime maximal de 3 420 tr/min, alors que son équivalent en cuivre a réussi à tourner jusqu’à 18 120 tr/min. Outre cet inconvénient, sachez que la fabrication du CNT est un processus énergivore qui génère des sous-produits dangereux.

Le coût est aussi un facteur déterminant. Avec un prix de fabrication entre 325 et 433 €/kilo, le nouveau fil est bien plus coûteux que son équivalent en cuivre dont la production revient à environ 8 € par kilogramme. Plus d’infos : link.springer.com. Une avancée technologique qui comporte certainement trop d’inconvénients pour aller plus loin, qu’en pensez-vous ? Je vous invite à nous donner votre avis, vos remarques ou nous remonter une erreur dans le texte, cliquez ici pour publier un commentaire .

Les decouvertes technologiques comme cela servent toujours dans de futur materiaux.

Tous les domaines expérimentés apportent la science et connaissance de demain.

Les budgets recherche n’ont sans doute rien à voir avec nos budgets en France

Toutes nos connaissances technologiques sont en cours de perte de savoir faire.

Quel futur pour nos Jeunes lorsque l’on connaît le dynamisme de la Corée …